Система подачи сырья Линия по производству ведер для пылесосов Это первый шаг в автоматизированном производственном процессе. Система обычно включает в себя один или несколько бункеров или силосов для хранения сырья, необходимого для производства, например пластиковых гранул. Это сырье непрерывно и равномерно транспортируется к следующему звену производственной линии через вибрационные питатели, шнековые питатели или другие типы подающих устройств. Ключевым преимуществом автоматизированной системы кормления является то, что ее можно точно настроить в соответствии с производственными потребностями. Благодаря встроенным датчикам и системам управления система может отслеживать скорость транспортировки и количество сырья в режиме реального времени и автоматически регулировать в соответствии с заданными параметрами, чтобы обеспечить непрерывность и стабильность производственного процесса.

Прежде чем сырье поступит на производственную линию, также могут потребоваться некоторые работы по предварительной обработке. Например, пластиковым гранулам может потребоваться пройти такие этапы, как сушка, смешивание или просеивание, чтобы гарантировать их качество и консистенцию. Эти этапы предварительной обработки также могут выполняться с помощью автоматизированного оборудования для дальнейшего повышения эффективности производства и качества продукции.

С развитием Индустрии 4.0 и интеллектуальных производственных технологий система подачи сырья также уделяет все больше внимания интеллектуальному управлению. Благодаря интеграции таких технологий, как Интернет вещей, большие данные и искусственный интеллект, система может отслеживать запасы сырья, статус доставки и общую работу производственной линии в режиме реального времени, тем самым предоставляя предприятиям более точные и поддержка производственных данных в режиме реального времени.

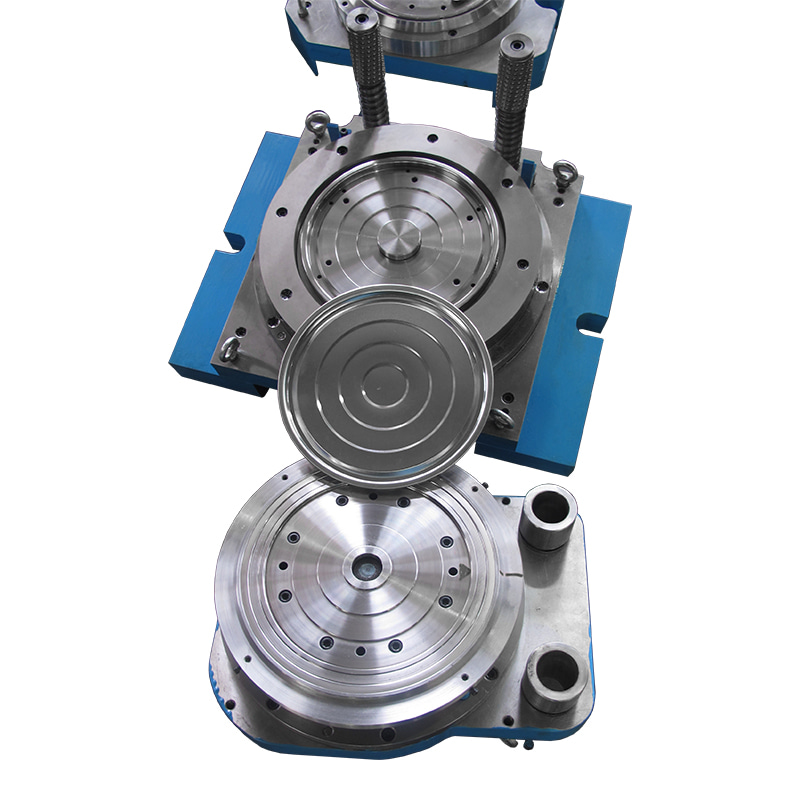

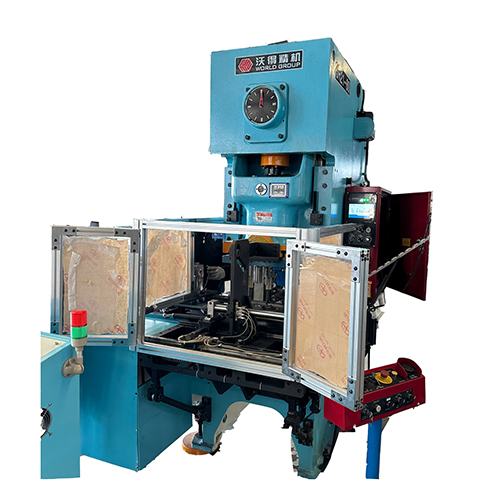

Литье корпуса пылесоса является важным звеном производственной линии. Литье под давлением заключается в впрыскивании расплавленного пластикового сырья в форму, а затем после охлаждения и затвердевания формования пластикового изделия желаемой формы. При производстве бочек для пылесосов оборудование для литья под давлением впрыскивает пластиковое сырье в форму в соответствии с заданной формой и размером, и после периода охлаждения и затвердевания наконец получается отлитый корпус бочки. Выдувное формование заключается в выдавливании расплавленного пластикового сырья в трубку, а затем взорвании его и прикреплении к внутренней стенке формы с помощью сжатого воздуха и, наконец, охлаждении и затвердевании для получения пластикового изделия желаемой формы. При производстве корпусов пылесосов обычно используется выдувное формование для изготовления корпусов большего размера.

Для сварки деталей корпуса пылесоса сварочное оборудование на производственной линии будет использовать передовую технологию сварки для автоматического выполнения сварочных работ. Это сварочное оборудование обычно характеризуется высокой точностью, высокой эффективностью и высокой стабильностью, что обеспечивает качество сварки и эффективность производства. Кроме того, после формирования ствола требуются некоторые последующие работы по обработке, такие как обрезка кромок, удаление заусенцев, пробивание отверстий и т. д. Эти задачи обработки также могут выполняться с помощью автоматизированного оборудования для повышения эффективности производства и качества продукции.

English

English русский

русский عربى

عربى

Связаться с нами